FR-4 ఎపోక్సీ బోర్డ్ ప్రాసెసింగ్ ఫ్లో

FR-4 ఎపోక్సీ గ్లాస్ క్లాత్ లామినేట్ ఉత్పత్తి ఉపరితల తయారీ మరియు ప్రాసెసింగ్

1. రాగి ఉపరితలం సర్క్యూట్ ఏర్పడటానికి నమూనా మరియు చెక్కబడిన తరువాత, PTFE ఉపరితలంతో నిర్వహణ మరియు పరిచయం తగ్గించబడాలి. ఆపరేటర్ శుభ్రమైన చేతి తొడుగులు ధరించాలి మరియు తదుపరి ప్రక్రియకు బదిలీ చేయడానికి ప్రతి బోర్డులో కంపార్ట్మెంటలైజ్డ్ ఫిల్మ్ను ఉంచాలి.

2. చెక్కిన PTFE ఉపరితలం బంధానికి సరిపోతుంది. షీట్లు చెక్కబడిన చోట లేదా వెలికితీసిన లామినేట్లు బంధించబడే చోట తగినంత సంశ్లేషణను అందించడానికి PTFE ఉపరితలం చికిత్స చేయాలని సిఫార్సు చేయబడింది. PTH తయారీ ప్రక్రియలో ఉపయోగించే కెమిస్ట్రీని ఉపరితల తయారీకి కూడా ఉపయోగించవచ్చు. ప్లాస్మా ఎచింగ్ లేదా సోడియం కలిగిన కెమిస్ట్రీలు, ఆక్టాన్ చేత ఫ్లూరోచ్ ®, గోరే చేత టెట్రేచ్, మరియు APC చేత బాండ్-ప్రిపరేషన్ ® వంటివి సిఫార్సు చేయబడ్డాయి. నిర్దిష్ట ప్రాసెసింగ్ పద్ధతులు మళ్ళీ సరఫరాదారు నుండి అందుబాటులో ఉన్నాయి.

3. రాగి ఉపరితల చికిత్స బాండ్ బలాన్ని నిర్ధారించాలి. బ్రౌన్ కాపర్ మోనాక్సైడ్ సర్క్యూట్ ముగింపు టాక్బాండ్ సంసంజనాలతో రసాయన బంధం కోసం ఉపరితల ఆకారాన్ని పెంచుతుంది. ఈ ప్రక్రియకు అవశేషాలు మరియు ప్రాసెసింగ్ నూనెలను తొలగించడానికి క్లీనర్ అవసరం. తరువాత, ఏకరీతి కఠినమైన ఉపరితల వైశాల్యాన్ని సృష్టించడానికి చక్కటి రాగి చెక్కడం జరుగుతుంది. బ్రౌన్ ఆక్సైడ్ సూది స్ఫటికాలు లామినేషన్ ప్రక్రియలో బంధన పొరను స్థిరీకరిస్తాయి. ఏదైనా రసాయన ప్రక్రియ మాదిరిగా, ప్రతి దశ తర్వాత తగినంత శుభ్రపరచడం అవసరం. ఉప్పు అవశేషాలు బంధాన్ని నిరోధించగలవు. ప్రక్షాళనను పర్యవేక్షించాలి మరియు pH విలువను 8.5 కన్నా తక్కువ ఉంచాలి. పొరలను ఒక్కొక్కటిగా ఆరబెట్టండి మరియు చేతి నూనెలు వంటి నూనెలతో ఉపరితలం కలుషితం కాదని నిర్ధారించుకోండి.

స్టాకింగ్ మరియు లామినేషన్

సిఫార్సు చేయబడిన బంధం (నొక్కడం లేదా ప్లేటెన్) ఉష్ణోగ్రత: 425 ° F (220 ° C)

1. 250ºF (100 ° C) తేమను తొలగించడానికి లామినేట్లను కాల్చండి. లామినేట్లను గట్టిగా నియంత్రించే వాతావరణంలో నిల్వ చేసి, 24 గంటల్లో వాడండి.

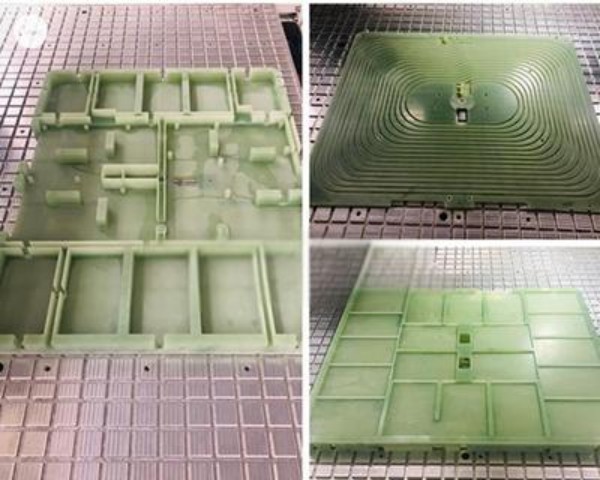

2. కంట్రోల్ ప్లేట్లో ఒత్తిడిని కూడా పంపిణీ చేయడానికి టూల్ ప్లేట్ మరియు వ్యక్తిగత ఎలక్ట్రోలైటిక్ ప్లేట్ల మధ్య పీడన క్షేత్రం ఉపయోగించాలి. బోర్డులో మరియు నింపబడే సర్క్యూట్ బోర్డులో అధిక పీడనం ఉన్న ప్రాంతాలు ఈ క్షేత్రం ద్వారా గ్రహించబడతాయి. ఫీల్డ్ కూడా బయటి నుండి మధ్యలో ఉష్ణోగ్రతను ఏకం చేస్తుంది. ఇది కంట్రోల్ బోర్డ్ నుండి కంట్రోల్ బోర్డు వరకు ఏకరీతి మందాన్ని సృష్టిస్తుంది.

3. బోర్డు తప్పనిసరిగా సరఫరాదారు అందించిన TAC బాండ్ యొక్క సన్నని పొరలను కలిగి ఉండాలి. సన్నని పొరలను కత్తిరించేటప్పుడు మరియు స్టాకింగ్ చేసేటప్పుడు కాలుష్యాన్ని నివారించడానికి జాగ్రత్త తీసుకోవాలి. సర్క్యూట్ డిజైన్ మరియు ఫిల్ అవసరాలను బట్టి, ఒకటి నుండి మూడు బాండింగ్ షీట్లు అవసరం. 0.0015 ”(38 మైక్రాన్) షీట్ యొక్క అవసరాన్ని లెక్కించడానికి నింపాల్సిన ప్రాంతం అలాగే విద్యుద్వాహక అవసరాలు ఉపయోగించబడతాయి. క్లీన్ ఫైన్ స్టీల్ లేదా అల్యూమినియం మిర్రర్ ప్లేట్లు లామినేట్ల మధ్య సిఫార్సు చేయబడ్డాయి.

4. లామినేషన్కు సహాయపడటానికి, తాపనానికి ముందు 20 నిమిషాల వాక్యూమ్ వర్తించబడుతుంది. చక్రం అంతటా శూన్యత నిర్వహించబడుతుంది. గాలిని ఖాళీ చేయడం సర్క్యూట్ ఎన్కప్సులేషన్ పూర్తి చేయడానికి సహాయపడుతుంది.

5. సెంటర్ ప్లేట్ యొక్క పరిధీయ ప్రాంతంలో థర్మోకపుల్స్ ఉంచడం ద్వారా సరైన సైక్లింగ్తో ఉష్ణోగ్రత పర్యవేక్షణను నిర్ణయించవచ్చు.

6. ప్రారంభం కోసం బోర్డును జలుబు లేదా వేడిచేసిన ప్రెస్ ప్లాటెన్పైకి లోడ్ చేయవచ్చు. పీడన క్షేత్రాన్ని భర్తీ చేయడానికి ఉపయోగించకపోతే థర్మల్ పెరుగుదల మరియు సైక్లింగ్ భిన్నంగా ఉంటాయి. ప్యాకేజీలోకి వేడి ఇన్పుట్ క్లిష్టమైనది కాదు, కానీ పరిధీయ మరియు మధ్య ప్రాంతాల మధ్య అంతరాన్ని తగ్గించడానికి వీలైనంత వరకు నియంత్రించాలి. సాధారణంగా, ఉష్ణ రేట్లు 12-20ºF/min (6-9 ° C/min) నుండి 425ºF (220 ° C) వరకు ఉంటాయి.

7. ఒకసారి ప్రెస్లో లోడ్ అయిన తర్వాత, ఒత్తిడిని వెంటనే అన్వయించవచ్చు. నియంత్రణ ప్యానెల్ పరిమాణంతో ఒత్తిడి కూడా మారుతుంది. దీనిని 100-200 పిఎస్ఐ (7-14 బార్) పరిధిలో నియంత్రించాలి.

8. కనీసం 15 నిమిషాలు 425ºF (230 ° C) వద్ద వేడి ప్రెస్ హీట్ను నిర్వహించండి. ఉష్ణోగ్రత 450ºF (235 ° C) మించకూడదు.

9. లామినేషన్ సమయంలో ఒత్తిడి స్థితి లేకుండా సమయాన్ని తగ్గించండి (ఉదా., హాట్ ప్రెస్ నుండి కోల్డ్ ప్రెస్కు సమయం బదిలీ అవుతుంది). ఇది 200ºF (100 ° C) కంటే తక్కువగా ఉండే వరకు పీడన స్థితి ఒత్తిడిని నిర్వహించండి.